- Home

-

Produkte

Produkte

- Produkte

-

Mobile Systeme

Mobile offene Systeme

- Offene Systeme

-

Geschlossene Systeme

Geschlossene Systeme

- Laserprozessköpfe

- Branchen

Branchen- Anwendungen

Anwendungen- Unternehmen

Unternehmen-

Unternehmen

Unternehmen

- Karriere

- Einkauf

- Technischer Support

-

Produkte

- Branchen

Unsere BranchenlösungenFinden Sie die passenden Anwendungsvideos zu unseren Produkten.

Videoportal- Anwendungen

Ihre AnwendungenFinden Sie die passenden Anwendungsvideos zu unseren Produkten.

Videoportal- Unternehmen

- Technischer Support

Wir sind für Sie daDer reibungslose Ablauf Ihrer Fertigungsprozesse liegt uns am Herzen.

- Services

Tel: +49 (0)89 / 89 02 37-0 | E-Mail: info@alphalaserno more spam.de-

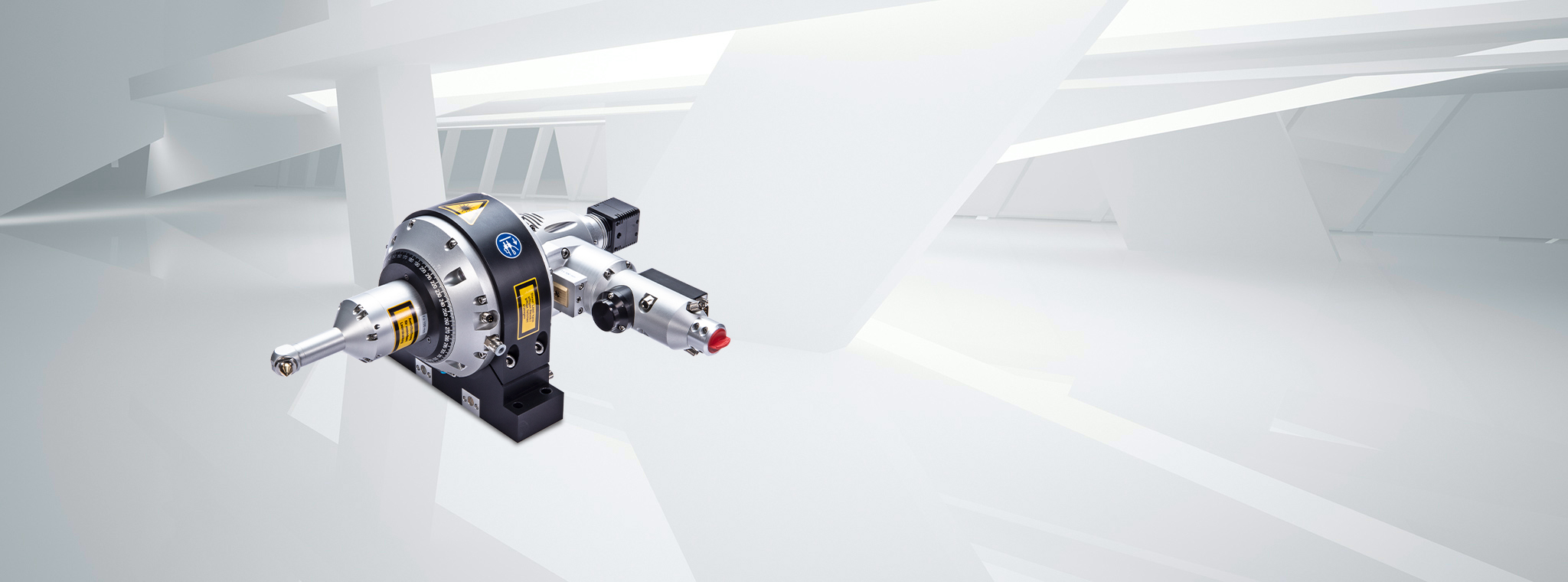

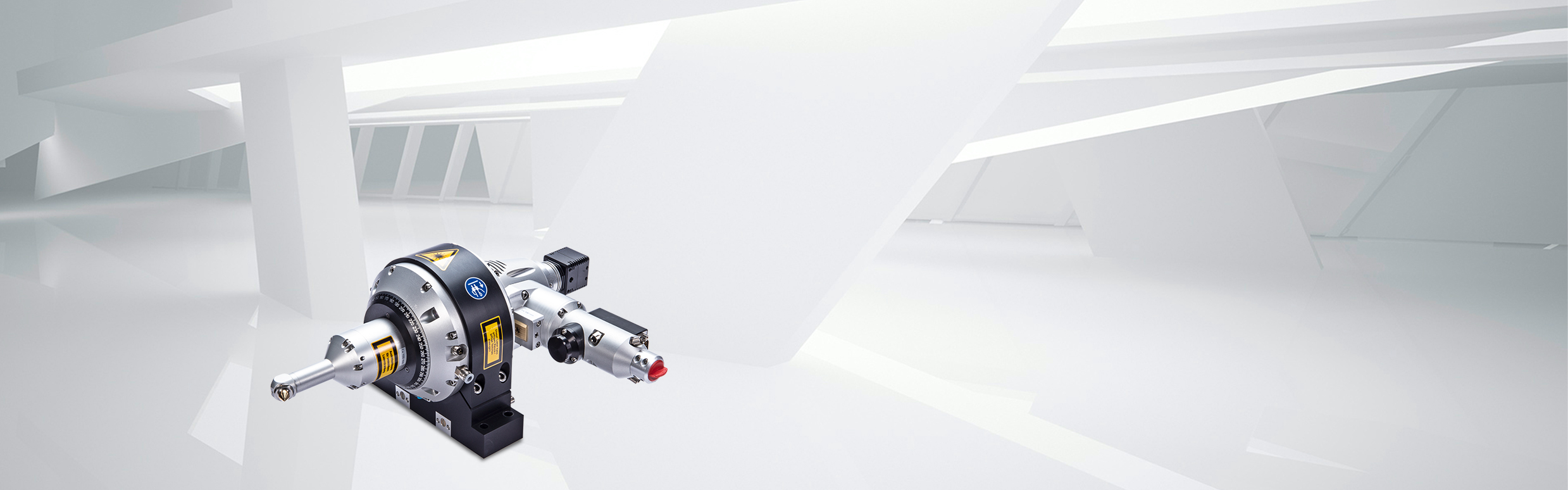

AL-Q

Mehr zum AL-QLaserschweißstation für

automatisierte Fertigung -

AL-CROSS

Mehr zum AL-CrossLASERSYSTEME

FÜR DIE METALLBEARBEITUNG -

Mehr erfahren

Mehr erfahrenLASERPROZESSKÖPFE

FÜR FASERLASER

Leistungsstarke Lasersysteme von ALPHA LASER für die Metallbearbeitung

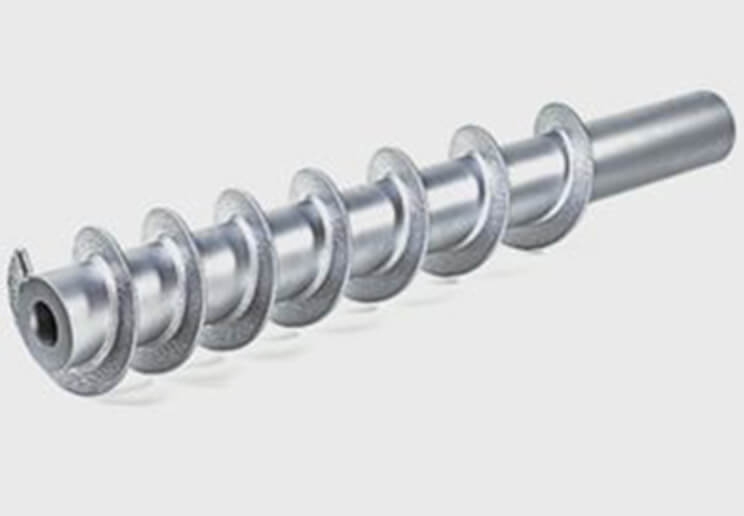

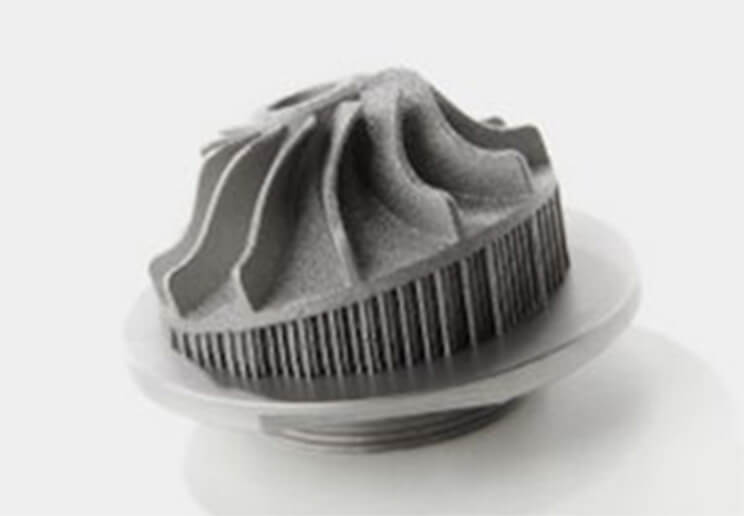

Als führender Hersteller von mobilen, flexiblen und leistungsstarken Lasersystemen zum Laserschweißen,

Laserhärten, Pulverauftragsschweißen und additive Fertigung entwickeln und produzieren wir für unsere Kunden anwendungsorientierte Maschinenkonzepte.So entstehen Lösungen, die es unseren Kunden erlauben, sich kurzfristig und in optimaler Qualität den wachsenden Anforderungen ihrer Kunden zu stellen.

Unser Ziel: Sie erhalten ein Werkzeug mit dem Sie flexibel, präzise, schnell und kostenoptimiert ein Werkstück reparieren oder fertigen können.

Für maximale Produktivität in der industriellen Fertigung und im Handwerk.Von der Mustererstellung über die Erarbeitung einer Lösung für Ihre Aufgabenstellung bis zur Anwenderschulung: Wir arbeiten mit Ihnen Hand in Hand.

-

NEWS & AKTUELLES

Schweißen verbindet Bauteile aus verschiedenen Metallen schnell, fest und präzise. Doch nicht jedes Metall lässt sich gleich gut schweißen – bei einigen Metallen, darunter Aluminium, sind besondere Ma…

-

Karriere

Werden Sie Teil unseres Teams

ALPHA LASER ist ein attraktiver, sozialer und verantwortungsvoller Arbeitgeber und ein wirtschaftlich sehr stabiles Unternehmen. Wir beschäftigen heute rund 130 Mitarbeiter.

Freie Stellen bei ALPHA LASER

Veranstaltungen

14.05.2024 - 16.05.2024 Erfurt, Booth 2-301

Download Termin Ticket anfordern07.06.2024 - 08.06.2024

ALULöffel-WeldEnd

Download Termin Ticket anfordern10.09.2024 - 14.09.2024

Stuttgart, Stand 5C40

Download Termin Ticket anfordern24.09.2024 - 27.09.2024

Besançon, France

Download Termin Ticket anfordernInternationale Präsenz

Unsere internationale Präsenz

Unser weltweites Vertriebspartnernetz auch bei Ihnen vor Ort

Vertriebspartner findenLasersysteme von ALPHA LASER: Lasermaschinen für die Metallbearbeitung

Leistungsstarke Lasermaschinen von ALPHA LASER zur Lasermaterialbearbeitung

Für maximale Produktivität in der industriellen Fertigung und im Handwerk. Unsere Lasermaschinen sind in der Fertigung und Reparatur in den Branchen Werkzeug und Formenbau, Automobilindustrie, Schmuckbearbeitung und Laserblechbearbeitung – um nur einige zu nennen – vielseitig einsetzbar. ALPHA LASER bietet verschiedenste Lasersysteme zur Lasermaterialbearbeitung – von der Reparatur tonnenschwerer Presswerkzeuge bis zur Herstellung von komplexen, kunstvollen Schmuckobjekten aus Edelmetallen wie Gold, Silber und Platin.

...Lasermaschinen von ALPHA LASER: unsere Laser

Unser Unternehmen ALPHA LASER GmbH bietet als Pionier auf dem Gebiet des mobilen Laserschweißens verschiedenste hochwertige Laserschweißgeräte an. Dazu gehören Laserschweißanlagen ebenso wie Handschweißlaser und Systeme zum Pulverauftragsschweißen. Aber auch für andere Anwendungsbereiche entwickeln wir leistungsstarke Produkte wie Laserschneidmaschinen und Lasermaschinen zum Laserhärten. Unsere Lasersysteme überzeugen durch hochwertige und flexibel einsetzbare Lasertechnik und verschiedene Leistungsklassen.

Die spezifische Anwendung bestimmt die Wahl der Laserquelle. Deshalb verfügen wir sowohl über Nd:YAG-Laser als auch Faserlaser. Zudem bieten wir für fast alle Formen der Lasermaterialbearbeitung mobile Lasersysteme an, mit denen Sie flexibel arbeiten und Rüstzeiten verringern können. Neben offenen Systemen produzieren wir auch Lasermaschinen mit geschlossener, lasersicherer Arbeitskammer, in der Sie ohne weitere Sicherheitsvorkehrungen laserschweißen oder laserschneiden können. Unser umfangreiches Zubehör-Sortiment stellt zudem sicher, dass Ihr Lasergerät ideal auf die spezifische Anwendung abgestimmt ist.

Wir beraten Sie gerne anwendungsbezogen zu unseren Lasermaschinen, um mit Ihnen gemeinsam das beste Lasersystem für Ihre Aufgaben zu finden. Wir laden unsere Kunden ein, die verschiedenen Lasermaschinen, Laserquellen und Leistungsklassen zur Lasermaterialbearbeitung in unserem Anwendungszentrum in Puchheim zu testen.

Qualitative, sichere und flexible Lasertechnik von ALPHA LASERAls Hersteller des weltweit ersten Lasersystems mit TÜV-Zertifikat, das die hohen Sicherheits-Anforderungen an Performance Level d erfüllt, ist Lasersicherheit für uns ein wichtiges Thema. Unsere Lasermaschinen bieten Ihnen nicht nur optimale Ergebnisse beim Laserschweißen, Pulverauftragsschweißen, Laserschneiden und Laserhärten, sondern ermöglichen Ihnen auch sicheres Arbeiten. Zudem bieten wir eine große Palette an ideal auf unsere Lasermaschinen abgestimmtem Sicherheitszubehör.

Die Lasersysteme zur Metallbearbeitung von ALPHA LASER stehen für exzellente Leistung und Flexibilität. Erreichen Sie mit unseren Lasergeräten maximale Produktivität in der industriellen Fertigung und im Handwerk. Auch bieten unsere Laserschweißgeräte eine hohe Standfestigkeit für optimale Schweißergebnisse. Unser Ziel ist, Ihnen mit unseren Lasersystemen ein Werkzeug zur Verfügung zu stellen, mit dem Sie flexibel, präzise, schnell und kostenoptimiert ein Werkstück reparieren oder fertigen können.

Lasermaschinen und Lasersysteme von ALPHA LASER: unser Service für SieWir lassen Sie mit Ihrem neuen Laserschweißgerät nicht alleine: Wir arbeiten mit Ihnen auch nach dem Kauf Hand in Hand. Unsere erfahrenen Anwendungstechniker und Experten sowie unser technischer Support stehen Ihnen bei Anwendung, Inbetriebnahme und Wartung mit Know-how, Wartungs-, Software- und Anwendungsschulungen stets zur Seite. Unsere Ersatzteilberatung kümmert sich schnell und zuverlässig darum, dass Ihre Lasermaschine in kürzester Zeit wieder voll funktionsfähig ist.

Zu den Anwendern unserer Lasersysteme pflegen wir ein enges, partnerschaftliches Verhältnis, um neuen Aufgaben und Herausforderungen der Lasermaterialbearbeitung mit neuen Lasermaschinen zu begegnen. So entstehen qualitative Lösungen, die es Ihnen erlauben, den wachsenden Anforderungen Ihrer Kunden gerecht zu werden.

© 2024 | ALPHA LASER GmbH

Handschweißlaser - Branchen